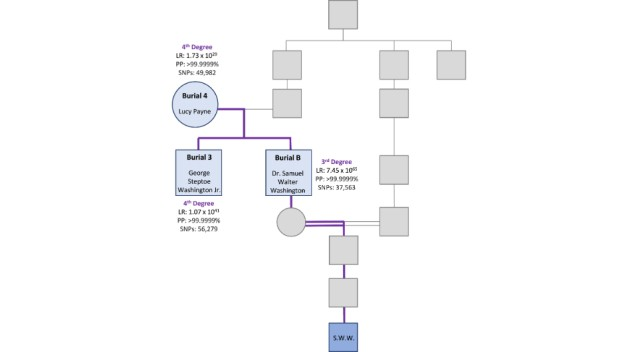

КВД и ТНД

О разработке в России авиационных деталей из алюминида титана

Снизить общую массу летательного аппарата, одновременно сохранив или улучшив его эксплуатационные характеристики, — один из способов усовершенствовать любой современный пассажирский самолет. Это позволило бы, например, уменьшить расход топлива в полете или разместить в самолете дополнительное оборудование. Облегчить конструкцию летательного аппарата можно, в частности, за счет использования новых материалов, поиск которых для нужд авиастроения ведется практически непрерывно. Например, применение деталей из алюминида титана в авиационных турбореактивных двигателях позволяет существенно снизить массу силовой установки. Над разработкой таких деталей ученые из НИТУ «МИСиС», в партнерстве с которым написан этот материал, активно работают с 2010 года в рамках федеральной целевой программы.

О чем речь?

Развитие современной гражданской пассажирской авиации в значительной степени определяется экономическими факторами: самолеты должны быть недорогими, перевозить много пассажиров, расходовать мало топлива и иметь невысокую стоимость обслуживания. Так, добиться уменьшения расхода топлива позволяют турбовентиляторные двухконтурные двигатели, которые сегодня устанавливаются почти на все гражданские реактивные пассажирские и грузовые самолеты. Конечно, гражданские турбовентиляторные двигатели не могут обеспечивать быстрый набор скорости и выход, например, на сверхзвуковую скорость полета, но зато они расходуют меньше топлива и издают меньше шума, чем реактивные двигатели боевых самолетов. Фактически отцом современных двухконтурных авиационных двигателей в апреле 1941 года стал советский конструктор Архип Люлька, запатентовавший новый вид силовой установки.

Турбореактивный двухконтурный двигатель с вентилятором большого диаметра (турбовентиляторный двигатель) состоит из двух частей. Одна из них — внутренний контур. В его состав входят зона компрессоров, камера сгорания, одна или несколько турбин и сопло. В полете воздух затягивается и немного сжимается вентилятором — самым большим и самым первым винтом по ходу полета. Затем часть этого воздуха поступает в компрессор и сжимается еще сильнее, после чего попадает в камеру сгорания, где смешивается с топливом. После сгорания горючего раскаленные газы вырываются из камеры сгорания и вращают турбину. Последняя представляет собой жаропрочный воздушный винт, жестко посаженный на вал. Этим валом турбина напрямую или через редуктор связана с компрессорами и вентилятором на входе двигателя. После турбины газовый поток попадает в сопло и истекает из него, формируя часть тяги двигателя.

Вторая часть двигателя — внешний контур — зачастую представляет собой направляющий аппарат, воздуховод и, в некоторых случаях, собственное кольцевое сопло. Во время полета часть немного сжатого вентилятором воздуха, не попавшая во внутренний контур, попадает в направляющий аппарат, где тормозится. Из-за торможения давление в воздушном потоке повышается. Затем сжатый воздух поступает в воздуховод, а затем — в сопло и формирует остаток тяги. В современных турбовентиляторных двигателях гражданских самолетов основная часть тяги, вопреки мнению далеких от авиации людей, формируется не внутренним контуром, а вентилятором и внешним контуром — на их долю в общей тяге силовой установки может приходиться до 80 и более процентов. В отличие от турбореактивных двигателей боевых самолетов, где бо́льшую часть тяги создает как раз внутренний контур.

Вентилятор, компрессор, турбина в авиационном двигателе представляют собой воздушные винты с лопатками особой формы, которые позволяют сжимать поступающий воздух или преобразовывать линейное движение воздушного потока во вращательное. Часть этих элементов работает в зоне очень высоких температур. Например, температура в зоне турбины может достигать 1,8 тысячи Кельвинов. По этой причине та же турбина должна изготавливаться из жаропрочных, но в то же время легких сплавов. В современных двигателях лопатки компрессора и турбины выполняются из никелевых сплавов, причем существующие технологии литья позволяют создавать такие элементы полыми с сохранением общих показателей прочности и температурной устойчивости. Это позволяет снизить массу деталей из никелевых сплавов. Однако в современных авиационных двигателях все чаще применяется и новый материал — алюминид титана.

Одним из наиболее распространенных сплавов на основе алюминида титана является TNM-B1. В НИТУ «МИСиС» начиная с 2010 года была проведена целая серия научно-исследовательских и опытно-конструкторских работ с целью повысить качество отливок из интерметаллидного сплава TNM-B1 и получить российский сплав-аналог на основе алюминида титана. Эти работы проводились совместно с Уфимским государственным авиационным техническим университетом. Исследования велись группой ученых под руководством директора Инжинирингового центра «Литейные технологии и материалы» НИТУ «МИСиС» профессора Владимира Белова. Работы по изготовлению литых деталей из интерметаллида Ti-Al, проведенные на базе предприятия «ОДК УМПО», предусматривали использование импортного сплава TNM-B1 на основе титана с массовой долей Al 28,6 ± 0,7 процента, Nb — 9,2 ± 0,5, Mo — 2,3 ± 0,5 и B — 0,026 ± 0,05 процента и с содержанием примесей: H < 0,005, N < 0,02, O < 0,08, C < 0,02, Fe < 0,1 и Ni < 0,05.

В целом использование алюминида титана позволяет снизить массу лопаток компрессора и турбины в среднем в два раза по сравнению с традиционными сплавами на основе никеля. При этом такой материал имеет лучшие показатели прочности в так называемом среднем диапазоне температур (от 600 до 950 градусов Цельсия), при котором, например, в авиационном двигателе работает турбина низкого давления.

А что, раньше ничего такого не было?

Изготовление литых деталей авиационных двигателей из сплавов на основе алюминида титана, хотя оно и является для России относительно новой разработкой, уже реализуется в производстве импортных серийных двигателей. Например, из алюминида титана изготавливаются лопатки турбин низкого давления для турбовентиляторных двигателей GEnx американской компании General Electric и PW1100G фирмы Pratt & Whitney. Первые серийно выпускаются с 2011 года и устанавливаются на пассажирские самолеты Boeing 747-8 и Boeing 787 Dreamliner, а вторые — с 2016 года и ставятся на Airbus A320neo, Bombardier CSeries и Embraer E-Jet E2. Кроме того, PW1100G планируется использовать на перспективном японском Mitsubishi Regional Jet и российском МС-21 (в одном из вариантов поставки; в другом — самолеты будут оснащаться российскими ПД-14, разработка которых завершается в настоящее время).

Основным разработчиком технологии приготовления интерметаллидных сплавов на основе Ti-Al в России является Всероссийский институт авиационных материалов (ВИАМ). В нем разработаны сплавы ВТИ-1, ВТИ-2 и ВТИ-4. Производство сплавов ВТИ-1 и ВТИ-4 серийно ведется на Чепецком механическом заводе, а работы по освоению производства слитков из интерметаллидных сплавов титана на этом предприятии проводятся с 2012 года при сопровождении производства со стороны ВИАМ. Выплавку производят тройным вакуумно-дуговым переплавом (плавка происходит в вакууме с созданием высокой температуры с помощью электрической дуги). Однако, поскольку НИТУ «МИСиС» начал работать с TNM-B1 еще в 2010 году, все разработки с использованием этого сплава велись именно этим институтом. По словам Владимира Белова, на первом этапе речь шла о получении качественных отливок с максимальным использованием импортного материала в условиях серийного производства.

В частности, специалисты НИТУ «МИСиС» разработали особые литейные формы, позволяющие учитывать усадку материала по мере его затвердевания. Дело в том, что TNM-B1 и другие подобные сплавы на основе алюминида титана имеют практически нулевую пластичность. Это означает, что в условиях, когда другие материалы под действием внешних сил могут деформироваться, этот — просто разрушается.

Кроме того, литье из сплава на основе алюминида титана очень требовательно к выбору материала для изготовления формы для литья. Дело в том, что из всех веществ, используемых в сплаве TNM-B1 и подобных ему, титан является наиболее активным, вступающим во взаимодействие с разными материалами. Из-за этого на выходе получается отливка с непригодным внешним слоем, взаимодействовавшим с формой. Чем хуже подобраны материалы, тем толще этот слой, тем выше расход материала при литье. Дело в том, что после литья поверхностный слой должен быть удален, в частности, шлифованием. Учитывая, что наименьшая толщина стенок лопаток, например, компрессора высокого давления достигает одного миллиметра, удаление непригодного поверхностного слоя должно быть фактически ювелирным. Дополнительную сложность при выборе материала для литейной формы создает то, что само литье производится центробежным методом для повышения плотности отливки и уменьшения количества дефектов литья.

В ходе исследовательских и конструкторских работ ученые НИТУ «МИСиС» разработали технологию, позволявшую получать отливки лопаток компрессора высокого давления (КВД) и турбины низкого давления (ТНД) для двигателя ПД-14 из импортного сплава ТNM-B1. В частности, ученые разработали методику литья лопаток, подобрали материал для изготовления литейной формы и определили параметры плавки и заливки импортного сплава. Через некоторое время после завершения работ несколько западных стран ввели в отношении России санкции, в результате которых, в частности, стала невозможна закупка за рубежом сплава TNM-B1 и возникла потребность в импортозамещении материалов. В связи с этим НИТУ «МИСиС» занялся разработкой технологии получения сплава — аналога TNM. Основные сложности при приготовлении сплава были связаны со свойствами исходных материалов и условиями соблюдения технологических параметров при проведении плавки.

В частности, ученые определили порядок взаимодействия компонентов сплава в процессе сплавления, исследовали несколько направлений проведения вакуумно-дуговой гарнисажной плавки в медном водоохлаждаемом тигле в печи с нерасходуемым электродом в атмосфере аргона. При гарнисажной плавке расплав контактирует с твердой фазой материала того же химического состава; это позволяет избежать контакта с конструктивными элементами печи. После отработки структуры сплава стало возможным получать литые изделия из него. В качестве материала литейной формы был выбран графит. Исследования показали, что заливка полученных сплавов обеспечивает минимальное взаимодействие жидкого расплава с поверхностью формы. Величина загрязненности поверхностного слоя не превышает 15 микрометров, что соответствует качеству заливки в керамическую форму с защитным покрытием. Конструкция графитовой формы позволяет, например, изготовить однополочную лопатку типа КВД для двигателя ПД-14.

При этом изготовление графитовых форм для литья требует меньшего количества шагов и в целом позволяет упростить и ускорить производство. В частности, такие формы изготавливаются из графита на станках с числовым программным управлением — это повышает скорость и точность изготовления. При этом разработанная конструкция форм для отливки лопаток компрессора высокого давления и турбины низкого давления позволяет одновременно отливать несколько десятков деталей, причем масштабы одновременного литья можно увеличить.

И какая там наука?

В рамках первого этапа работ необходимо было разработать технологию серийного литья деталей из алюминида титана по выплавляемым моделям. Эта технология предполагает изготовление так называемой мастер-модели, которая используется для производства формы для литья. Затем эта модель просто выплавляется из формы по мере ее прокаливания. В случае со сплавом TNM-B1 использовались традиционные химически нейтральные водорастворимые огнеупорные смеси. Хитрость заключалась в том, чтобы конечная литейная форма при остывании отливки предсказуемо разрушалась в нужных местах. Ученым из НИТУ «МИСиС» удалось, в том числе и с помощью компьютерного моделирования, разработать такие формы и подобрать такие материалы для форм, которые допускали свободную усадку отливок из алюминида титана — у различных выступающих элементов, например у полок в основании лопаток, части формы просто ломались при усадке отливки, предотвращая тем самым появление трещин в самой детали.

Наконец, определенную сложность представляла разработка технологии получения сплавов на основе алюминида титана. Дело в том, что даже для повторения того же сплава TNM-B1 недостаточно знать, пусть даже очень точно, его состав. Из-за высокой химической активности элементов важно было соблюсти последовательность их введения при приготовлении сплава. Нарушение этой последовательности приведет либо к получению сплава с иными, чем ожидается, свойствами, либо вообще к напрасному расходованию материалов без получения стабильного сплава. Ученым удалось разработать способ получения сплава на основе алюминида титана и подобрать такие легирующие добавки, которые позволяют получать интерметаллидный литейный сплав с повышенными технологическими характеристиками.

Кому это нужно?

В конце сентября 2017 года кабинет министров России одобрил стратегию развития экспорта гражданской продукции авиационного назначения: двигателей, бортового оборудования и приборов. Эта программа рассчитана до 2025 года. Она предполагает вхождение российской продукции на новые рынки, повышение ее узнаваемости у клиентов и формирование спроса, а также построение разветвленной системы послепродажного обслуживания и сервиса. Для повышения спроса, например, на российские двигатели они должны иметь характеристики, по меньшей мере не уступающие иностранным силовым установкам. И технологии изготовления деталей из алюминида титана могут позволить этого добиться. Не исключено, что это поможет поддерживать и конкурентный уровень цен на авиадвигатели, поскольку сплав для их деталей будет производиться в России, а не поступать из-за рубежа.

Исследования по отливке лопаток компрессора высокого давления были завершены в НИТУ «МИСиС» в 2013 году, а лопаток турбины низкого давления — в 2015-м. В 2016 году разработчики представили российские технологии получения сплава на основе алюминида титана и изготовления форм из графита. Детали авиационного двигателя, выполненные из интерметаллидного сплава, получаются в среднем в два раза легче аналогичных деталей из никелевого сплава. Даже при сохранении исходной конструкции двигателя, в котором использовались компрессор и турбина из сплава на основе никеля, применение новых лопаток из алюминида титана позволит существенно уменьшить его массу. Это, в свою очередь, приведет к улучшению сразу нескольких показателей силовой установки, включая тяговооруженность (отношение тяги двигателя к его массе) и удельный расход топлива на крейсерском режиме. В условиях растущих объемов пассажироперевозок и цен на авиационное топливо последний показатель относится к числу наиболее важных.

Серийно разработки НИТУ «МИСиС» в области получения сплавов на основе алюминида титана и литья из них различных деталей в России пока не применяются. Однако в их использовании сегодня заинтересована Объединенная двигателестроительная корпорация, разрабатывающая и выпускающая силовые установки практически для всей российской авиационной техники. Лопатки компрессора и турбины (исследователи из НИТУ «МИСиС» планируют разработать технологию изготовления и лопаток турбины высокого давления из интерметаллидных сплавов) могут быть использованы в перспективных образцах российских авиационных двигателей.

Василий Сычёв

Расставьте важные открытия человечества по порядку

Когда-нибудь задумывались, что электромобиль появился раньше обычного, бензинового? А о том, что первая модель телеграфа была представлена публике почти за сто лет до, например, периодической системы элементов Менделеева? Действительно, некоторые изобретения человечества кажутся старше, чем они есть на самом деле. Попробуйте расставить 20 важнейших открытий по хронологии. И помните: не все так однозначно, как вам кажется.